POP PROSES AKIŞI (ABS)

1. ABS TEMİZLEME

65 – 70 oC / 10 – 15dak.

2. Min. 2x DURULAMA

3. ABS AŞINDIRMA

65 – 70 oC / 10 – 15 dak.

4. Min. 3x DURULAMA

5. NÖTRALİZASYON

40 – 50 oC / 1 – 5 dak.

6. Min. 2x DURULAMA

7. ÖN DALDIRMA

Oda Sıcaklığı / 1 – 2 dak.

8. AKTİVASYON ES

20 – 30 oC / 2 – 5 dak.

9. Min. 2x DURULAMA

10. ŞARTLANDIRMA

40 – 50 oC / 3 – 9 dak.

11. Min. 2x DURULAMA

12. AKIMSIZ NİKEL

pH: 9 / 25 – 35 oC / 5- 15 dak.

13. Min.2x DURULAMA

14. ÖN NİKEL

45 – 55 oC / 2- 3 A/dm2

15. Min.3x DURULAMA

16. DEKAPAJ

Oda Sıcaklığı. / 30 – 60 sn.

17. Min. 1x DURULAMA

18. ASİTLİ BAKIR

22 – 25 oC / 2 – 4 A/dm2

19. Min. 3x DURULAMA

20. DEKAPAJ

Oda Sıcaklığı / 30 – 60 sn.

21. Min. 1x DURULAMA

22. YARI PARLAK NİKEL

55 – 60 oC / 3 – 5 A/dm2

23. PARLAK NİKEL

55 – 60 oC / 3 – 5 A/dm2

24. 1x DURULAMA

25. MİKROPOR NIKEL

50 – 55 oC / 3 – 6 A/dm2

26. Min. 3xDURULAMA

27.A KROM AKTİVASYON

18 – 24 oC / 0.05 A/dm2 / 15 – 30 sn.

28.A DEKORATİF KROM

38 – 42 oC / 8 – 12 A/dm2

29.A Min. 2x DURULAMA

30.A NÖTRALİZASYON

20 – 30 oC / 30 – 60 sn.

27.B TRİVALENT KROM

30 – 35 oC / 8 – 12 A/dm2

31. Min. 3 x DURULAMA

32. DURULAMA

65 – 70 oC / 30 – 60 sn.

30. KURUTMA

ABS TÜRÜ PLASTİKLERİN KAPLANMASI

İkinci Dünya Savaşı'nın sona ermesinden sonra, plastiklerin kullanımı, düşük maliyet, hafiflik, esneklik, tokluk, karmaşık parçaların kolayca şekillendirilmesi ve mükemmel yüzey kalitesi gibi özelliklere sahip oldukları için hızla artış göstermiştir. Bu sayede, metal malzeme kullanılan birçok uygulama alanında plastikler yer almaya başlamıştır [1].

Yalıtkan malzemelerin kaplanması çok uzun yıllardır yapılan bir işlemdir. Ancak 1960lı yıllardan itibaren, kaplama proseslerindeki gelişmelerle birlikte, plastiklerin kaplanması ile ilgili ticari uygulamalar başlamıştır [2]. Otomotiv, tesisat malzemeleri ve elektronik cihaz parçalarının kaplanması işlemi tüm dünyada yaygınlaşmıştır.

Elektrokaplamada Kullanılan Plastikler

Birçok plastik elektrolitik olarak kaplanabilir, ancak piyasada ABS türü plastiklerin kaplanması %90 oranında yer almaktadır. Parçaların düşük su emme özelliğinin bulunması gerektiği durumlarda polipropilen (PP) kullanılmaktadır ama polipropilenin kaplanması zor olduğu için uygulama alanı kısıtlıdır [1].

Günümüzde ticari olarak metal kaplama uygulaması bulunan plastiklerden bazıları şunlardır [2]:

- Akrilonitril-butadienstiren (ABS)

- Polipropilen (PP)

- Polisulfon (PSU)

- Teflon (PTFE)

- Polikarbonat (PC)

- Mineral-takviyeli naylon (MRN)

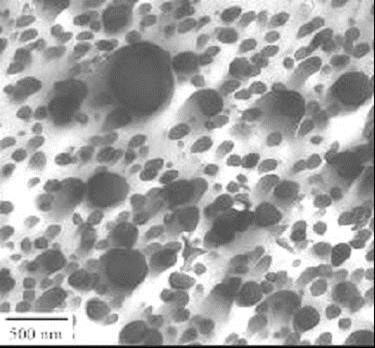

Şekil 1: ABS'in Mikroskobik Yapısı [3]

Kaplamanın sağlam tutunması ve görünümünden dolayı bu plastik çeşitleri arasında en yaygın kullanıma sahip olan ABS türü plastiklerdir. ABS, akrilonitril yapısının içinde düzgün dağılmış butadiyen karışımından oluşan bir termoplastiktir. Butadiyen, uygun aşındırma işlemi ile plastik yapısından uzaklaştırılabilir ve yüzeyde akımsız metal kaplamanın tutunmasını sağlayacak mikroskobik boşluklar bırakır [2]. Bunun yanında,

- Düşük maliyet,

- Düşük ısıl genleşme katsayısı,

- Kolay şekillendirilme,

- Kaplamaya iyi tutunma ve

- Kaplama sonrası güzel görünüm gibi özelliklere sahiptir.

ABS'nin elektrokaplama nitelikleri yüzey işlem endüstrisi teknolojisinde büyük ilerlemelere ve plastiklerin otomobiller, tesisat, kozmetik ambalajları ve mobilya dekorasyonunda dekoratif uygulama amaçlı olarak kullanımının artmasına neden olmuştur [3].

Son yıllarda plastik endüstrisinde ABS ve polikarbonat (PC) karışımları kullanılmaya başlanmıştır. Bu karışım plastiklerin yapısında uygulamaya bağlı olarak %40-60 oranında ABS yer almaktadır. Modifiye edilmiş bu plastik türleri, geleneksel ABS türü plastiklere göre yüksek mekanik dayanım ve kaplanmış durumda yüksek süneklik özellikleri göstermektedir [1]. Bu önemli özelliklerinden dolayı, darbe sönümleyici yapıya sahip olması gereken otomotiv parçalarında tercih sebebi olmaktadırlar.

ABS'nin Elektrolitik Yolla Kaplanması

ABS'yi üç temel ön işleme tabi tutarak, plastik endüstrisinde kaplamanın son 40 yıldır yaygınlaşmasına ve önemli ölçüde artmasına neden olan bir proses dizisi tanımlanmıştır. Söz konusu üç işlem aşağıdaki gibidir [3]:

- Kromik ve sülfürik asit içeren kimyasal çözeltilerde aşındırma

- Değerli metal türleri ile aktive etme

- Kimyasal yolla kesintisiz bir metal tabakanın kaplanması

Ardından, kimyasal kaplama üzerine, yaygın olarak bakır/nikel/krom ya da değerli metaller elektrolitik yolla kaplanır ve dekoratif veya işlevsel parça elde edilir.

Metalin ABS Aşılı Polimerlere Tutunması

Plastik malzemelerin elektrolitik yolla kaplanmasındaki doğal olarak en büyük problem, elektriksel yalıtkan olmalarıdır. Bu yüzden metal malzemelerin kaplandıkları gibi kaplanamazlar. Elektrolitik kaplamanın sağlanabilmesi için, plastik malzemelerin yüzeylerine, bir metal filmi oluşturmak için özel işlemler gerekir. Oluşturulacak bu metal filminin, elektriksel iletkenliğinin yüksek olması, plastiğe ve sonraki kaplamaya iyi tutunması ve kaplama sonrasındaki görünümünün iyi olması gerekir [1].

Plastiğin elektrolitik yolla kaplanmış metalle olan bağının, soyulma mukavemetine ilişkin birçok araştırma yapılmıştır. Metal tabakalar ile ABS polimer arasındaki güçlü bağın, aşındırma çözeltisine maruz kalmaktan kaynaklanan Van der Waals etkileşimi veya metalin kutuplanmış plastik yüzeyi ile olan elektron değerlik bağları gibi kimyasal güçlerden dolayı ortaya çıktığı bilinmektedir [3].

Belirli plastik türü kombinasyonları ve işleme şemalarının, metal/polimer kombinasyonunun tutunma sonucunun açıklanmasında, çeşitli kuvvetlerin bir veya birden fazlası katkı yapmaktadır. Pratik sistemlerde, mekanik ve kimyasal etkilerin tutunmaya katkısını ayırmak zordur [4].

ABS KAPLAMA

Plastik parçalar, şekillendirildikten sonra herhangi bir ikinci işlem gerektirmeden kaplanmak için hazırdırlar. Kaplama ön işlemleri olarak bilinen adımlar;

- Temizleme,

- Aşındırma,

- Krom indirgeme (Nötralizasyon),

- Ön aktivasyon,

- Aktivasyon,

- Akseleratör (Hızlandırma),

- Akımsız kaplama olarak sıralanır [5].

Temizleme

Temizleyiciler, parçaları üzerinde kalan yağ birikintileri, parmak izleri, kir ve diğer kirleticilerden arındırmak için kullanılırlar. Genellikle hafif alkali yapıdadırlar. Aşındırma adımı öncesinde tercihen kullanılırlar. Çoğu zaman fazla kirlilik olmadığı durumlarda, kromik asitle yapılan bir ön aşındırma temizleme yerine kullanılmaktadır. Ayrıca Bazı durumlarda, bir solvent ile ön daldırma işlemi yapılarak, şekillendirme sonrası plastik parçanın yüzeyinde kalan gerilimi azaltılır ve aşındırma işlemini kolaylaştırılır [2].

Aşındırma

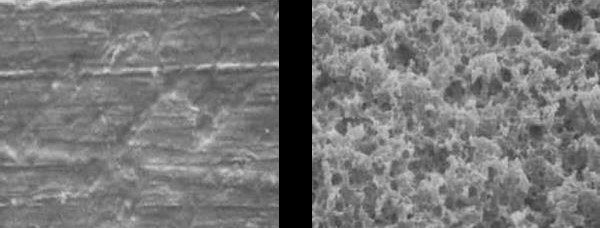

Aşındırma kimyasalları genellikle güçlü yükseltgeyici çözeltilerdir ve plastiğin yüzeyini kaplama öncesi aşındırmak için kullanılırlar. Bu aşındırma işleminin iki amacı vardır. İlki plastik parçanın yüzey alanını büyük miktarda arttırarak, yüzeyi hidrofobik (su sevmeyen) yapıdan hidrofilik (su seven) yapıya geçirmektir. İkincisi ise, yüzeyde mikroskobik delikler oluşturarak, kaplanacak metal için bağlanma yerleri oluşturmaktır [2]. Bu alanlar plastikle metalin tutunmasını sağlamak içindir. Plastik yüzeyinin olması gerekenden az aşındırılması tutunma ve eksik kaplanma sorunlarına yol açabilir. Fazla aşındırma yapma ise yüzey kalitesinin bozulmasına neden olur.

ABS bir aşındırma çözeltisine sokulduğunda, yapısındaki butadiyen uzaklaştırılmış olur ve arkasında mikroskobik delikler bırakarak metal için bağlanma yerleri oluşturur.

ABS için kullanılan aşındırma çözeltisi ve çalışma şartları genel olarak şu yapıdadır [6]:

Tablo 1: ABS Aşındırma Çözeltisi

| Kromik Asit | 375-400 g/L |

| Sülfürik Asit: | 375 - 400 g/L |

| Sıcaklık | 60-65 0C |

| İşlem Süresi | 5-10 dakika |

Aşındırma banyosu çalıştıkça ve plastik yüzeyi aşındıkça, aşağıdaki indirgenme tepkimesi gerçekleşir:

Cr+6 + 3e- à Cr+3

Çözelti içindeki üç değerli krom (Cr+3) miktarı 40 g/L ve üzerine çıktığı zaman, aşındırma işlemi zayıflamaya başlar [2]. Kromik asit ilavesi ile çözelti ömrü bir süre daha uzatılabilir ya da üç değerli krom tekrar altı değerli kroma (Cr+6) yükseltgenebilir. Ancak çözeltiyi zayıfladığı zaman bir kısmını ya da tamamını yeniden kurmak en kolay ve etkili çözümdür.

Şekil 2: Aşındırma Öncesi ve Sonrası ABS Yüzeyinin Mikroskobik Yapısı

Krom İndirgeme

Parçalar aşındırıldıktan sonra, durulama sularından geçirilir ve krom indirgeme ( nötrleştirme) çözeltisine daldırılır. Bu çözeltiler sodyum bisülfit gibi, parça yüzeyindeki ve iç kısımlardaki fazla kromun kimyasal olarak indirgenmesini sağlayan kimyasallardan oluşur [2]. Çok iyi durulama yapılsa bile, parçaların iç kısımlarında krom taşınır ve bu altı değerlikli krom (Cr+6) bir sonraki ön işlem adımları için zararlıdır. Bu yüzden hatalı kaplamaları önlemek için aşındırmadan çıkan parçalar, indirgeme çözeltisine daldırılmalıdır.

İndirgeme çözeltileri, oda sıcaklığında ve hava hareketi ile çalışırlar. İşlem süresi 1-3 dakika arasındadır. Kurulum açısından ucuz ve kolaydırlar. Belirli bir süre kullanıldıktan sonra yeniden kurulmaları gerekir.

Aktivasyon

Aktivatörler (katalizörler), içinde paladyum gibi değerli metaller bulunan çözeltilerdir. Plastik yüzeyinin metal kaplanmadan önce kimyasal olarak aktif (katalitik) hale getirilmeleri için kullanılırlar.

Günümüzde geliştirilen aktivasyon kimyasalları, genel olarak paladyum klorür, kalay klorür ve hidroklorik asit karışımından meydana gelir. Bu üç kimyasalın karışımı sonucu, kompleks iyonlar ve koloidal parçalar içeren paladyum-kalay hidrozolü oluşur. Bu çözeltinin aktifliği ve kararlılığı klor ve kalay iyonlarının derişimine bağlıdır [7].

Plastik parçalar, aktivasyon işlemine tabi tutulurken, yüzeyin rengi kahverengimsi bir hal alır ve bu durum aktivasyon işleminin gerçekleştiğini gösterir. Yüzeyde renk değişimi olmayan bölgelerde, kaplama hatalarının meydana gelmesi olasıdır [2].

Aktivasyon işlemi 25-40 0C sıcaklıkta ve 2-5 dakika arasında yapılır. Ön işlem adımlarındaki en pahalı banyo olduğu için çalışma koşullarına dikkat edilmelidir. Bir süre kullanılmadığı durumlarda, kalay oksitlenir ve banyonun çökme durumu söz konusu olur.

Akseleratör

Aktivasyon işleminden sonra durulama sularından geçen plastik parçalar Akseleratör çözeltisine sokulur. Parçaların yüzeyinde, hidrolize olmuş kalay hidroksitle çevrilmiş metalik paladyum bulunmaktadır. Bu aşırı kalay hidroksit, paladyumun katalizör olarak işlevini yerine getirebilmesi için yüzeyden uzaklaştırılmalıdır. Çoğunlukla organik ya da mineral asitlerden meydana gelen akseleratör çözeltisi de bu görevi yerine getirmesi için kullanılır [2]. İşlem süresi 2-5 dakikadır ve sıcaklık 45-60 0C arasında tutulur.

Kalay yüzeyden uzaklaştırılır ve akımsız kaplama banyolarının çalışabilmesi için gerekli katalitik yüzey oluşur. Bu işlem adımının gereğinden uzun ya da kısa süreli olarak yapılması

kaplama sorunları oluşturacağı için, kontrollü yapılması önemlidir. Ayrıca akseleratör çözeltileri metalik kirliliğe duyarlıdır. Örneğin ön işlemlerden krom kirliliği taşınması, akseleratörün gereğinden daha güçlü çalışmasına neden olur ve sadece kalay değil paladyumun bir kısmı da yüzeyden uzaklaştırılır. Sonuç olarak da kaplama zayıf ya da hatalı oluşur. Bu yüzden birçok patentli ürün yapısında metal kirliliğini bastıran kimyasallar barındırır.

Akımsız Kaplama

Akımsız kaplama, ön işlemlerin en son adımıdır. Parça yüzeyine kimyasal olarak ince ve güçlü tutunan bir metalik film tabakası şeklinde nikel ya da bakır kaplanır. Akımsız kaplama banyoları, metal tuzları, indirgeyici, kompleksleştirici ve dengeleyici kimyasallardan oluşan yarı kararlı çözeltilerdir.

Paladyum ile katalitik hale gelmiş plastik parçalar, akımsız kaplama banyosuna sokulduğu zaman metal iyonları, paladyum çekirdeklerinin üzerine kimyasal olarak indirgenir ve metalik kaplama başlamış olur. Tüm yüzeyde homojen kalınlığa sahip bir metalik film tabakası oluşur. Bu kaplama işlemi, parça banyodan çıkarılana kadar devam eder. Metal filminin kalınlığı, işlem süresi ile ayarlanır.

Akımsız nikel ve bakır kaplama sırasında aşağıdaki tepkimeler gerçekleşir [2]:

Ni+2 + H2PO2- + 3OH- à HPO3-2 + 2H2O + Ni0

Cu+2 + 2HCHO + 40H- à 2HC00- + 2H2O + Cu0 + H2

En yaygın olarak kullanılan akımsız kaplama banyoları nikel içerikli olanlardır. Ancak bazı otomobil dış parçalarında akımsız bakır kaplama kullanılır. Çünkü yapılan araştırmalarda, sış ortam şartlarında akımsız bakır kaplanan parçaların daha iyi korozyon direnci sağladığı görülmüştür [2].

Akımsız nikel kaplama banyoları, kontrol açısından daha kolay yapıya sahiptirler. Banyo çözeltisi 3-4 g/L metalik nikel içerir. pH değeri 8-9 ve sıcaklık 25-40 0C arasında tutulur ve işlem süresi 5-10 dakika arasında değişir.

Elektrolitik Kaplamalar

Akımsız kaplama yapıldıktan sonra, plastik parçalar bir elektrolitik ön nikel ya da bakır kaplama banyosuna sokulur. Parça üzerinde çok ince (0,5-2 µm) bir metal tabakası oluşturulur. Bu işlemi parlak asitli bakır kaplama takip eder. Kalın, yüzey hatalarını kapatacak bir bakır kaplama yapılır ve parlak bir yüzey elde edilir. Daha sonra parçanın kullanım alanına bağlı olarak dekoratif ya da işlevsel kaplamalar yapılır.

Yüksek korozyon ve aşınma direncinin istendiği durumlarda, örneğin otomobil dış aksamları, asitli bakırdan sonra yarı-parlak nikel kaplama yapılır. Ardından da parlak nikel banyosuna geçilir. Yine çok yüksek korozyon direnci aranan durumlarda, parlak nikel kaplama üzerine mikroçatlaklı nikel kaplama yapılır. Son olarak da üç değerlikli ya da altı değerlikli krom kaplanır.

Krom kaplama haricinde, bazı parçalarda farklı metal kaplamalar da yapılır. Örneğin, pirinç, altın, gümüş ya da diğer değerli metallerle kaplanan plastik parçalar da farklı alanlarda kullanılmaktadır.